Конструкция и принцип действия устройства для транспортировки и формования мясных рулетов

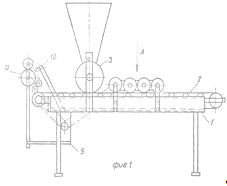

Устройство для изготовления мясных рулетов включает раму 1, на которой смонтированы горизонтальный пластинчатый транспортер 2 для подачи заготовок мяса, механизм пластования, дозатор 3 начинки, механизм 4 для завертывания заготовок в рулет и привод 5 (рис. 6) [7].

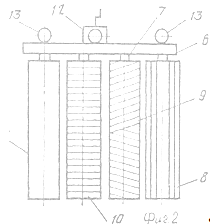

Механизм пластования мяса состоит из индивидуального редуктора 6 с выходными валами 7, на которые насажены валики 8-11 выполненные с рифлениями различной конфигурации (рис. 7).

Зазор между валиками и подающим транспортером 3 регулируется с помощью винтовой передачи 12, с помощью которой механизм пластования может перемещаться в вертикальном направлении по направляющим 13. Все валики вращаются в сторону движения ленты транспортера 2 так, что линейная скорость наружной поверхности велика, имеющего минимальный диаметр, равна линейной скорости движения ленты транспортера.

Механизм 4 Для завертывания заготовок в рулет выполнен из рамки 14, имеющей возможность качательного движения вокруг горизонтальной оси 15 под действием кулачкового механизма 16, В рамке 14 смонтированы один над другим валы 17 и 18 со съемными параллельно расположенными роликами 19.

Верхний вал 17 снабжен роликами разной высоты с увеличение от середины вала к его концам, так что при наборе их на вал в сечении они образуют различные вогнутые поверхности, соответствующие форме получаемого полуфабриката, а ролики нижнего вала имеют одинаковую высоту.

Рис. 6. Устройство для транспортировки и формирования мясных рулетов

Рис. 7. Пластовочный механизм

Валы вращаются в одну сторону и их вращение противоположно движению подачи, а осуществляется оно посредством зубчатых колес 20—23 и звездочками 24.

Рамка смонтирована на опорах 25 с помощью подшипников 26.

Устройство работает следующим образом.

В качестве начинки при изготовлении рулетов могут быть использованы масло, творог, капуста, куриный жир и т.п. Затем приводом 5 приводится в движение транспортер 2, механизм пластования и механизм 4 для завертывания заготовок.

На транспортере 2 размечены интервалы, где вручную должны быть уложены куски мяса. При движении транспортера 2 обеспечивается подача их к механизму пластования, где мясо посредством валиков размягчается и пластуется до определенной толщины. В момент, когда пласт мяса находится под дозатором 3, из него на поверхность пласта мяса наносится начинка (наполнитель).

Далее пласт мяса с начинкой подается к механизму 4 для завертывания, которое посредством валов 17 и 18 с роликами 19 заворачивает пласт мяса вокруг начинки (накопителя).

По окончании процесса заворачивания, кулачковый механизм 16 поворачивает и откидывает рамку 14 с валами 17, 18, при этом готовый полуфабрикат попадает на транзистор панировочной машины.

Выполнение механизма пластования с увеличивающимися по ходу заготовок диаметрами валиков обеспечивает постепенное деформирование за счет уменьшения зазора между валиками и подающей лентой, а значит целостность морфологического строения мышечной ткани, минимальное выделение мясного сока, что очень важно в плане обеспечения сочности готового продукта.

Кроме того, все валики вращаются с одинаковыми угловыми скоростями, при этом в точках соприкосновения валиков с мясом по ходу подачи линейные скорости также увеличиваются, т.е. мясо, находясь в контакте сразу с двумя валиками, подвергается помимо вертикальной деформации еще и растяжению, что ускоряет получение пласта с определенной толщиной.

Угловые скорости вращения валиков подбираются таким образом, чтобы линейная скорость на поверхности самого меньшего валика была равна линейной скорости подающей ленты, а пропорция увеличения диаметров валиков определяется, исходя из структурно-механических свойств филе таким образом, чтобы за счет растяжения, филе не разрывалось.

Пропорция увеличения валиков не имеет линейный характер, так как филе, проходя между зазором первого валика и подающей лентой, деформируясь, приобретает совершенно новые структурно-механические свойства по сравнению с первоначальными. Это относится к следующим стадиям пластования филе с последующими валиками. Расстояние между осями вращения валиков зависит от размеров филе и меньше от минимальной ширины филе.

Материалы по теме:

Выбор идентифицирующих признаков

Для выбора идентифицирующих признаков было решено использовать метод ранжирования. Ранжирование — метод, основанный на расположении объектов экспертизы в возрастающем или убывающем порядке. Предназначен для решения многих практических задач, когда объекты, определяющие конечные результаты, не подда ...

Классификация супов

Супы состоят из жидкой основы и разнообразных продуктов или гарнира. По характеру жидкой основы супы делят на 4 группы: Таблица 1 Классификация супов Супы 1 группа 2 группа 3 группа 4 группа на бульонах (костном, мясо-костном, из птицы, мясном, рыбном, грибном); на отварах (овощном, из бобовых, из ...

Анализ российского рынка вина

Доля винной продукции на российском алкогольном рынке, в целом переживающем спад, по-прежнему слишком мала – абсолютными лидерами на нем остаются водка и пиво. Спрос на вино, как в премиальном, так и в экономичном сегментах, все так же хаотичен. Раньше отечественные производители не слишком заботил ...

Разделы

- Главная

- Мясные салаты

- Чайная индустрия

- Молоко и молочные продукты

- Производство спагетти

- Диетические блюда

- Технология приготовления шашлыка

- Информация