Разработка технологии обезжиренного творога с использованием микрогранулированного белка

Технологический процесс производства продукта осуществляется в следующей последовательности:

• приемка и подготовка сырья;

• очистка, охлаждение, резервирование;

• восстановление сухих компонентов;

• составление смеси и нормализация;

• гомогенизация;

• пастеризация и охлаждение смеси до температуры заквашивания;

• заквашивание;

• добавление хлористого кальция;

• перемешивание;

• сквашивание;

• обработка сгустка;

• самопрессование и прессование сгустка;

• охлаждение творога;

• упаковывание и маркирование творога;

• доохлаждение упакованного продукта.

Приемка и подготовка сырья.

Сырье принимают по массе и качеству. Качество сырья должно быть проверено лабораторией предприятия в соответствии с требованиями действующей технической документации и гигиеническими требованиями.

Молоко охлаждают до t = (4 ± 2) °С и подают в резервуары для хранения перед переработкой. Допускается резервирование обезжиренного молока при указанной температуре не более 6 часов (после предварительной пастеризации не более 24).

Очистка, охлаждение, резервирование.

Принятое сырье подвергаются процессу очистки.

Восстановление сухих компонентов.

Сухой микрогранулированный белок Simplesse предварительно восстанавливают в небольшом количестве обезжиренного молока при температуре 35-40°С.

Составление смеси и нормализация.

Составляют смесь из обезжиренного молока и сывороточного белка. Сывороточный микрогранулированный белок берут в количестве, необходимом в соответствии с рецептурой.

Гомогенизация.

Готовая молочная смесь гомогенизируется при давлении 0,75-1,5 МПа и температуре 60±5°С.

Пастеризация

Молочная смесь пастеризуется при температуре 82 ± 3 °С с выдержкой 10-15сек. Пастеризованная смесь охлаждается до температуры заквашивания 35 ± 2 °С.

Заквашивание смеси

В смесь вносится закваска в количестве 3-5% от массы заквашиваемой смеси. В качестве закваски используют концентрат бактериальный сухой мезофильных молочнокислых стрептококков «КМС-сух» (Lactococcus lactis subsp. cremoris (biovar diacetylactis), Lactococcus lactis subsp. lactis, Streptococcus thermophilus); концентрат бактериальный сухой «КМТС-сух» (Lactococcus lactis subsp. lactis, Lactococcus lactis subsp. cremoris, Lactococcus lactis subsp. cremoris (biovar diacetylactis), Streptococcus thermophilus)

Добавление хлористого кальция.

Хлористый кальций вносят из расчета 400 г безводного хлористого кальция на 1000 кг молока в виде раствора с массовой долей хлористого кальция 30-40%.

Перемешивание смеси.

Средняя продолжительность перемешивания составляет 10-15 мин. По окончании перемешивания молоко оставляется в покое до образования сгустка кислотностью 85 ± 5 °Т. Продолжительность сквашивания молока 8-12 ч с момента внесения закваски.

Обработка сгустка.

Производится различными способами в зависимости от применяемого оборудования. Нагревание сгустка производится до температуры 75 ± 2 °С с выдержкой 30-40 мин. Затем производится отделение сыворотки.

Самопрессование и прессование сгустка.

Прессование сгустка производится до достижения творогом массовой доли влаги не более 80%.

Охлаждение творога.

Производится до температуры 12 ± 3 °С или на охладителях различных марок, или в мешочках, или в тележках в холодильной камере.

Упаковывание и маркирование.

Охлажденный творог отправляют на упаковку в потребительскую тару.

Доохлаждение продукта.

Продукт направляют в холодильную камеру для доохлаждения до температуры не выше 6 0С.

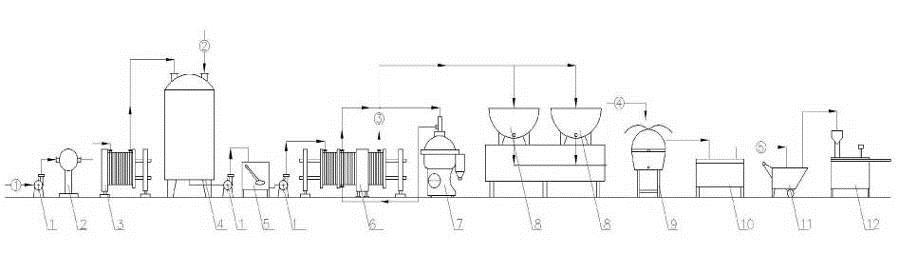

Аппаратурно-процессовая схема производства обезжиренного творога с использованием микрогранулированного белка представлена на рисунке 3.1.

Рисунок 3.1 – Аппаратурно-процессовая схема производства обезжиренного творога с использованием микрогранулированного белка: 1 – насос центробежный; 2 – счетчик; 3 – охладитель пластинчатый; 4 – резервуар; 5 – уравнительный бачок; 6 – пастеризационно-охладительная установка; 7 – сепаратор; 8- творогоизготовители; 9 – охладитель творога; 10 – баропресс; 11 – тележка; 12 – фасовочный аппарат.

Технологические потоки: 1 – молоко обезжиренное; 2 – микрогранулированный белок; 3 – пастеризованная смесь; 4 – творожный сгусток; 5 – творог.

Материалы по теме:

Рецепты приготовление спагетти

В настоящее время существует много рецептов приготовления спагетти. Настоящие итальянские спагетти отваривают до состояния аль денте

, их ни в коем случае нельзя разваривать. Как и все другие макароны, спагетти отваривают в подсоленной воде, их варят целиком, не ломая. Переломанные итальянские спаг ...

Нормативная база на соки ягодные

1. Общероссийский классификатор продукции. 2. Указатель ГОСТов. 3. ГОСТ 20450-75 «Брусника свежая. Требования при заготовках, поставках и реализации». 4. ГОСТ 657-79 «Соки плодовые и ягодные с сахаром. Общие технические условия». 5. ГОСТ 26313-84 «Продукты переработки плодов и овощей. Правила прием ...

Самоокисление

Окисление липидов является одним из основных процессов, ограничивающих сроки хранения многих пищевых продуктов. Липиды присутствуют почти во всех видах сырья, чаще всего в виде триглицеридов (триацилглицеринов), накапливающихся в жировых клетках животных и растений, и фосфолипидов, которые входят в ...

Разделы

- Главная

- Мясные салаты

- Чайная индустрия

- Молоко и молочные продукты

- Производство спагетти

- Диетические блюда

- Технология приготовления шашлыка

- Информация